联系電(diàn)话 185-8810-9134

联系電(diàn)话 185-8810-9134

发布时间:2024-08-16 21:46:55

发布时间:2024-08-16 21:46:55

阅读量:

阅读量:

来源:威凯树脂胶网

来源:威凯树脂胶网

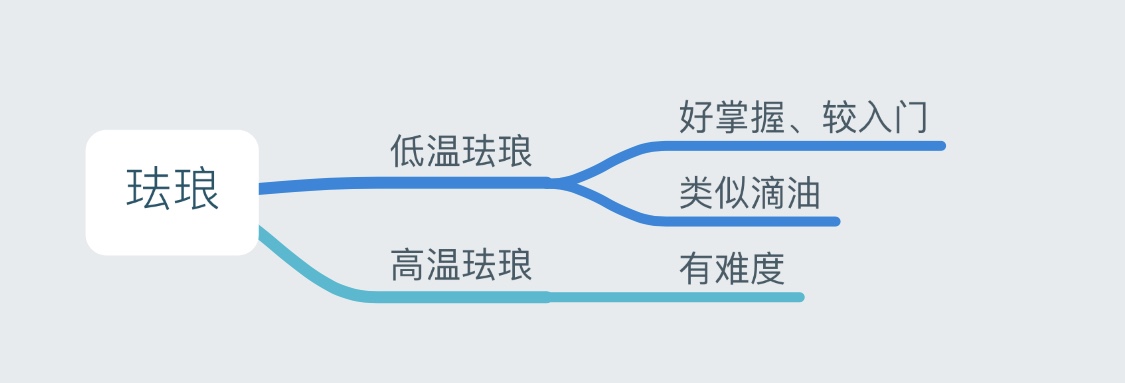

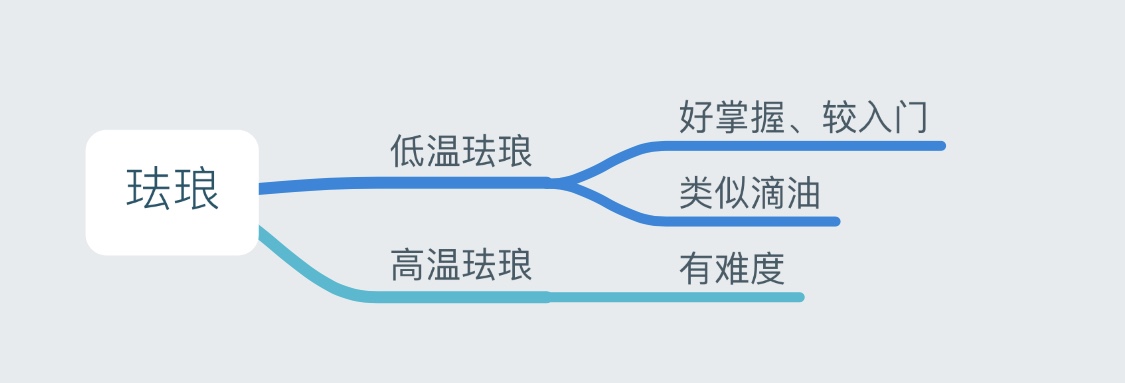

性能(néng)纵向对比

成本:有(yǒu)机硅树脂>环氧树脂>聚氨酯;

注:在有(yǒu)机硅树脂中(zhōng)缩合型的成本接近了环氧树脂,而改性后的环氧树脂也接近了PU;

工(gōng)艺性: 环氧树脂>有(yǒu)机硅树脂>聚氨酯;

注:PU因為(wèi)其亲水性,必须有(yǒu)真空干燥才能(néng)得到比较好的固化物(wù),如无需真空和干燥的成本又(yòu)实在太高,所以热溶胶虽然是加热溶解浇注,但总體(tǐ)来看其可(kě)操作(zuò)性还是比PU的简单的多(duō);

電(diàn)气性能(néng):环氧树脂树脂>有(yǒu)机硅树脂>聚氨酯;

注:加成型的有(yǒu)机硅或者是石蜡等类型的热溶胶,有(yǒu)的電(diàn)气特性甚至比环氧的还要高,例如表面電(diàn)阻率;

耐热性:有(yǒu)机硅树脂>环氧树脂>聚氨酯;

注:低廉价格的PU其耐热比热溶胶好不了多(duō)少;

耐寒性:有(yǒu)机硅树脂>聚氨酯>环氧树脂;

注:很(hěn)多(duō)热溶胶的低温特性其实也是非常不错的,所以在很(hěn)多(duō)时候,环氧是要排在最后的了;

环氧树脂胶-环氧树脂灌封工(gōng)艺

1)要灌封的产(chǎn)品需要保持干燥、清洁。

2)混合前,首先把A组分(fēn)和B组分(fēn)在各自的容器内充分(fēn)搅拌均匀。

3)按重量配比准确称量,配比混合后需充分(fēn)搅拌均匀,以避免固化不完全。

4)一般而言,20mm以下的模压可(kě)以模压后自然脱泡,因為(wèi)温度高造成固化速度加快或模压深度较深,所以可(kě)根据需要进行脱泡。这时為(wèi)了除去模压后表面和内部产(chǎn)生的气泡,应把混合液放入真空容器中(zhōng),在0.8MPa下至少脱泡5分(fēn)钟。

5)应在固化前后技(jì )术参数表中(zhōng)给出的温度之上,保持相应的固化时间,如果应用(yòng)厚度较厚,固化时间可(kě)能(néng)会超过。室温或加热固化均可(kě)。胶的固化速度受固化温度的影响,在冬季需很(hěn)長(cháng)时间才能(néng)固化,建议采用(yòng)加热方式固化,80~100℃下固化15分(fēn)钟,室温条件下一般需8小(xiǎo)时左右固化。

6)固化过程中(zhōng),请保持环境干净,以免杂质(zhì)或尘土落入未固化的胶液表面。

灌封工(gōng)艺常见缺陷

1)器件表面缩孔、局部凹陷、开裂

灌封料在加热固化过程中(zhōng)会产(chǎn)生两种收缩:由液态到固态相变过程中(zhōng)的化學(xué)收缩和降温过程中(zhōng)的物(wù)理(lǐ)收缩。固化过程中(zhōng)的化學(xué)变化收缩又(yòu)有(yǒu)两个过程:从灌封后加热化學(xué)交联反应开始到微观网状结构初步形成阶段产(chǎn)生的收缩,称之為(wèi)凝胶预固化收缩;从凝胶到完全固化阶段产(chǎn)生的收缩我们称之為(wèi)后固化收缩。

这两个过程的收缩量是不一样的,前者由液态转变成网状结构过程中(zhōng)物(wù)理(lǐ)状态发生突变,反应基团消耗量大于后者,體(tǐ)积收缩量也高于后者。如灌封试件采取一次高温固化,则固化过程中(zhōng)的两个阶段过于接近,凝胶预固化和后固化近乎同时完成,这不仅会引起过高的放热峰、损坏元件,还会使灌封件产(chǎn)生巨大的内应力造成产(chǎn)品内部和外观的缺损。

為(wèi)获得良好的制件,必须在灌封料配方设计和固化工(gōng)艺制定时,重点关注灌封料的固化速度与固化条件的匹配问题。通常采用(yòng)的方法是依照灌封料的性质(zhì)、用(yòng)途按不同温區(qū)分(fēn)段固化。在凝胶预固化温區(qū)段灌封料固化反应缓慢进行、反应热逐渐释放,物(wù)料黏度增加和體(tǐ)积收缩平缓进行。此阶段物(wù)料处于流态,则體(tǐ)积收缩表现為(wèi)液面下降直至凝胶,可(kě)完全消除该阶段體(tǐ)积收缩内应力。

从凝胶预固化到后固化阶段升温应平缓,固化完毕灌封件应随加热设备同步缓慢降温,多(duō)方面减少、调节制件内应力分(fēn)布状况,可(kě)避免制件表面产(chǎn)生缩孔、凹陷甚至开裂现象。对灌封料固化条件的制定,还要参照灌封器件内元件的排布、饱满程度及制件大小(xiǎo)、形状、单只灌封量等。对单只灌封量较大而封埋元件较少的,适当地降低凝胶预固化温度并延長(cháng)时间是完全必要的。

2)固化物(wù)表面不良或局部不固化

其主要原因是计量或混合装(zhuāng)置失灵、生产(chǎn)人员操作(zuò)失误;A组分(fēn)長(cháng)时间存放出现沉淀,用(yòng)前未能(néng)充分(fēn)搅拌均匀,造成树脂和固化剂实际比例失调;B组分(fēn)長(cháng)时间敞口存放、吸湿失效;高潮湿季节灌封件未及时进入固化程序,物(wù)件表面吸湿。总之,要获得一个良好的灌封产(chǎn)品,灌封及固化工(gōng)艺的确是一个值得高度重视的问题。

影响灌封工(gōng)艺性的因素

环氧灌封材料应具(jù)有(yǒu)较好的流动性和较長(cháng)的适用(yòng)期,同时粘度要适中(zhōng),避免在胶液流动过程中(zhōng)造成填料的沉降。

促进剂对凝胶时间的影响,环氧树脂常温下粘度很(hěn)大,与M ETHPA液體(tǐ)酸酐固化剂混合可(kě)有(yǒu)效降低树脂粘度,但酸酐固化剂在固化环氧树脂时反应活化能(néng)很(hěn)大,需要高温固化。叔胺类促进剂可(kě)以有(yǒu)效地提高环氧树脂的活性,使固化體(tǐ)系在较低的固化温度和较短的固化时间内获得良好的综合性能(néng)。

温度对凝胶时间的影响,温度较低时,固化體(tǐ)系活性较差,凝胶时间较長(cháng),适用(yòng)期長(cháng),但胶液粘度大,流动性差, 體(tǐ)系粘度增長(cháng)过慢,造成固化过程中(zhōng)的填料沉降,产(chǎn)生填料分(fēn)布不均匀而引起的内应力灌封工(gōng)艺性差。温度很(hěn)高时,灌封工(gōng)艺性也不好。固化温度过高,固化體(tǐ)系固化反应速度太快,虽然填料不会产(chǎn)生沉降, 但胶液凝胶时间很(hěn)短,粘度增長(cháng)速度很(hěn)快,会产(chǎn)生较大的固化内应力,导致材料综合性能(néng)的下降。

硅橡胶

硅橡胶可(kě)在很(hěn)宽的温度范围内長(cháng)期保持弹性, 硫化时不吸热、不放热, 并具(jù)有(yǒu)优良的電(diàn)气性能(néng)和化學(xué)稳定性能(néng), 是電(diàn)子電(diàn)气组装(zhuāng)件灌封的首选材料。

室温硫化(RTV) 硅橡胶按硫化机理(lǐ)分(fēn)為(wèi)缩合型和加成型,按包装(zhuāng)形式分(fēn)為(wèi)单组分(fēn)型和双组分(fēn)型。缩合型硅橡胶硫化时通常会放出低分(fēn)子物(wù)。因此, 在灌封后应放置一段时间, 待低分(fēn)子物(wù)尽量挥发后方可(kě)使用(yòng)。加成型RTV 硅橡胶具(jù)有(yǒu)优良的電(diàn)气强度和化學(xué)稳定性, 耐候、防水、防潮、防震、无腐蚀且无毒、无味, 易于灌注、能(néng)深部硫化, 收缩率低、操作(zuò)简单, 能(néng)在-65 ~ 200 ℃下長(cháng)期使用(yòng);但在使用(yòng)过程中(zhōng)应注意不要与N 、P 以及金属有(yǒu)机盐等接触, 否则胶料不能(néng)硫化。

灌封基本工(gōng)艺流程

灌封工(gōng)艺按電(diàn)器绝缘处理(lǐ)方式不同, 可(kě)以分(fēn)為(wèi)模具(jù)成型和无模具(jù)成型两种 ;模具(jù)成型又(yòu)分(fēn)為(wèi)一般浇注和真空灌注两种。在其它条件相同时一般采用(yòng)真空灌注。

灌封中(zhōng)常见的问题

模具(jù)设计,硅橡胶在使用(yòng)时是流體(tǐ), 為(wèi)了不使胶料到处漏流, 造成胶料浪费和污染环境, 模具(jù)的设计很(hěn)关键。模具(jù)设计一般要做到以下几点:便于组装(zhuāng), 拆卸, 脱模;配合严密, 防止胶料泄漏;支撑底面平整, 以保证干燥过程中(zhōng)胶层各部分(fēn)厚度基本一致, 便于控制灌封高度。

气泡,胶料中(zhōng)混入气泡后, 不仅影响产(chǎn)品外观质(zhì)量, 更重要的是影响产(chǎn)品的電(diàn)气性能(néng)和机械性能(néng)。对于硅橡胶, 由于韧性好, 气泡主要影响产(chǎn)品的電(diàn)性能(néng)。产(chǎn)生气泡的原因主要是:反应过程中(zhōng)产(chǎn)生的低分(fēn)子物(wù)或挥发性组分(fēn);机械搅拌带入的气泡;填料未彻底干燥而带入的潮气;原件之间的窄缝死角未被填充而成空穴。对于双组分(fēn)硅橡胶 , 胶料混合时必须充分(fēn)搅拌。采用(yòng)真空干燥箱进行真空排气泡处理(lǐ), 可(kě)使胶层质(zhì)量明显提高, 且强度、韧性同时提高。

胶料与電(diàn)子器件的粘接性,灌封料使電(diàn)子器件成為(wèi)一个整體(tǐ), 从而提高電(diàn)子器件的抗震能(néng)力。要提高其粘接强度, 除选择粘接性能(néng)好的胶料外, 还应注意操作(zuò)过程中(zhōng)的工(gōng)件清洗、表面处理(lǐ)及脱模等。

聚氨酯

聚氨酯灌封材料绝缘電(diàn)阻和粘接强度都较高, 是较理(lǐ)想的灌封材料。聚氨醋灌封材料用(yòng)于密封件浇注件制备, 用(yòng)于電(diàn)子产(chǎn)品如電(diàn)路板、電(diàn)子元件、插头座灌封, 也可(kě)以作(zuò)為(wèi)胶粘剂和涂料使用(yòng) 。

聚氨酯灌封工(gōng)艺

表面处理(lǐ):表面处理(lǐ)不好, 会导致灌封件脱粘。有(yǒu)的灌封件吸水性小(xiǎo), 不需表面处理(lǐ);金属灌封件需表面处理(lǐ)。灌封件经表面处理(lǐ)后一般要在24-48 h 之内进行灌封。

除水:被灌封件会吸附空气中(zhōng)水份, 需烘干除水。可(kě)60 ~ 10 。℃ 加热10 m in 至几小(xiǎo)时除水。视灌封件吸水多(duō)少和除水难易而定。

预热:B 料预热至50-60 ℃ ; A 料预热至30 ℃

抽泡:将A 料、B 料按计量重量比放入一可(kě)抽真空的密闭容器内边搅抽真空1-5 分(fēn)钟, 真空度低于20 mm汞柱。停止搅拌。

浇注: 沿一个方向浇注, 并尽量减少晃动。

固化温度和时间: 要选择合适的固化温度和时间。室温至10 ℃ 3-24 h 固化,视固化快慢而定对于室温固化的反应物(wù), 常常需要1~ 2 周才能(néng)固化完全灌封材料固化好后一般一周之内硬度才能(néng)趋于稳定。

上述混合温度和固化温度可(kě)根据需求做调整。混合温度要保证反应物(wù)透明或半透明, 使处于均相。固化温度要保证反应物(wù)部分(fēn)相合反应接近完全。

导热灌封胶选型注意什么?

1)导热系数,导热系数的单位為(wèi)W/m.K,表示截面积為(wèi)1平方米的柱體(tǐ)沿轴向1米间隔的温差為(wèi)1开尔文(wén)(K=℃+273.15)时的热传导功率。数值越大,表明该材料的热通过速率越快,导热机能(néng)越好。导热系数相差很(hěn)大,其基本起因在于不同物(wù)质(zhì)导热机理(lǐ)存在着差别。正常而言,金属的导热系数最大,非金属和液體(tǐ)次之,气體(tǐ)的导热系数最小(xiǎo)。银的导热系数為(wèi)420,铜為(wèi)383,铝為(wèi)204,水的导热系数為(wèi)0.58。现在主流导热硅胶的导热系数均大于1W/m.K,优良的可(kě)到达6W/m.K以上。

2)粘度,粘度是流體(tǐ)粘滞性的一种量度,指流體(tǐ)外部抵御活动的阻力,用(yòng)对流體(tǐ)的剪切应力与剪切速率之比表现,粘度的测定办(bàn)法,表现办(bàn)法许多(duō),如能(néng)源粘度的单元為(wèi)泊(poise)或帕.秒(miǎo)。导热胶拥有(yǒu)很(hěn)好的平铺性,能(néng)够轻易地在必定压力下平铺到芯片名(míng)四周,并且保障必定的粘滞性,不至于在挤压后多(duō)余的胶水溢出。

3)介電(diàn)常数,介電(diàn)常数用(yòng)于权衡绝缘體(tǐ)贮存電(diàn)能(néng)的机能(néng),指两块金属板之间以绝缘资料為(wèi)介质(zhì)时的電(diàn)容量与同样的两块板之间以氛围為(wèi)介质(zhì)或真空时的電(diàn)容量之比。

介電(diàn)常数代表了電(diàn)介质(zhì)的极化水平,也就是对電(diàn)荷的约束才能(néng),介電(diàn)常数越大,对電(diàn)荷的约束才能(néng)越强。

4)工(gōng)作(zuò)温度范围,因為(wèi)导热胶自身的特征,其任務(wù)温度规模是很(hěn)广的。工(gōng)作(zuò)温度是确保导热硅胶处于固态或液态的一个主要参数,温度过高,导热胶流體(tǐ)體(tǐ)积膨胀,分(fēn)子间间隔拉遠(yuǎn),互相感化削弱,粘度下降;温度下降,流體(tǐ)體(tǐ)积缩小(xiǎo),分(fēn)子间间隔收缩,互相感化增强,粘度回升,这两种情形都不利于散热。如果所承受是在100℃左右的,那么使用(yòng)环氧树脂和聚氨酯都是可(kě)以的,而有(yǒu)机硅是可(kě)以承受-60℃~200℃的高低温;抗冷热变化能(néng)力,有(yǒu)机硅最好,其次是聚氨酯,环氧树脂最差;

5)其他(tā)的考虑因素,比如元器件承受内应力的情况,户外使用(yòng)还是户内使用(yòng),受力情况,是否要求阻燃、颜色要求以及手动或自动灌封等等。

2020-08-07

2020-08-07

阅读量: [list:visits]

阅读量: [list:visits]

2020-08-18

2020-08-18

阅读量: [list:visits]

阅读量: [list:visits]

2020-08-25

2020-08-25

阅读量: [list:visits]

阅读量: [list:visits]

2020-09-08

2020-09-08

阅读量: [list:visits]

阅读量: [list:visits]

2020-08-18

2020-08-18

阅读量: [list:visits]

阅读量: [list:visits]

2020-07-17

2020-07-17

阅读量: [list:visits]

阅读量: [list:visits]

2020-08-26

2020-08-26

阅读量: [list:visits]

阅读量: [list:visits]

2020-09-04

2020-09-04

阅读量: [list:visits]

阅读量: [list:visits]

2020-07-19

2020-07-19

阅读量: [list:visits]

阅读量: [list:visits]

2020-07-27

2020-07-27

阅读量: [list:visits]

阅读量: [list:visits]

2024-10-12

2024-10-12

阅读量: [list:visits]

阅读量: [list:visits]

2024-10-12

2024-10-12

阅读量: [list:visits]

阅读量: [list:visits]

2024-08-19

2024-08-19

阅读量: [list:visits]

阅读量: [list:visits]

2024-08-16

2024-08-16

阅读量: [list:visits]

阅读量: [list:visits]

2024-08-16

2024-08-16

阅读量: [list:visits]

阅读量: [list:visits]

2023-04-25

2023-04-25

阅读量: [list:visits]

阅读量: [list:visits]

2023-04-18

2023-04-18

阅读量: [list:visits]

阅读量: [list:visits]

2022-11-06

2022-11-06

阅读量: [list:visits]

阅读量: [list:visits]

2022-11-03

2022-11-03

阅读量: [list:visits]

阅读量: [list:visits]

2022-09-11

2022-09-11

阅读量: [list:visits]

阅读量: [list:visits]